|

KALORISIERTE ROHRE

In diesen inneren und Außenseiten der MS

geschweißten Rohre werden eine

kalorisierende Behandlung, unter

Hochtemperatur gegeben, in der Diffusion

(Zerstäubung) des Aluminiums in die

Oberfläche des Stahls stattfindet. Nachher

werden die kalorisierten Rohre keramische

Schicht auf

innerer und Außenseite gegeben. Die

kalorisierende Behandlung und die keramische

Schicht geben diesen Rohren ein gewöhnliches

höheres Extraleben und ein Widerstand

zur Korrosion an der Hochtemperatur als

gewöhnliche MSROHRE und kostspieligen die

Rohre des rostfreien und legierten Stahls,

die normalerweise im Sauerstoff benutzt

werden, der in den Lichtbogenöfen und

chemische Fabriken und Raffinerien lancing

ist. Das durchschnittliche Leben der

kalorisierten und keramischen überzogenen

Rohre ist 7 - 9mal mehr als das der

gewöhnlichen MSROHRE und der Rohre des

rostfreien Stahls. Kalorisierte und

keramische überzogene Rohre werden in den

Bereichen benutzt, welche die

Hochtemperatur- und ätzenden Anwendungen

erfordern, wie folgt:

|

|

-

Regeneratorschläuche.

-

Raffinerierauchgasschläuche.

-

Äthylen-Pyrolyseofenschläuche.

-

Lancing Rohre des Sauerstoffes

in den Betrieben des legierten

Stahls und in den kupfernen

Schmelzern.

|

Sie werden als besser und preiswerteres

Ausführungsmaterial in den folgenden

Ausrüstungen verwendet:

-

Dampfkessel

-

Brenner

-

Wärmeaustauscher

-

Thermowell

-

Rußgebläse

-

Luftvorheizungsgerät

|

-

Übergangslinien

-

Wärmeaustauscher

-

Raffinerieheizung

-

Chemische Reaktoren

-

Schwefelkondensatore

-

Verflüssigter Bettaustauscher

|

|

SPEZIFIKATIONEN

:

|

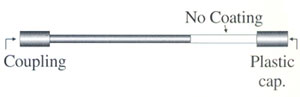

Schreiben Sie I beide Enden, die mit

einer Verbindung und einer Plastikkappe

verlegt werden.

|

|

|

Normale Enden der Art II.

|

|

|

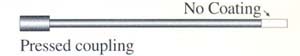

Normale Enden der Art III mit einem

betätigten Koppelung.

|

|

-

Das

Rohr ist ein spezielles dünnwandiges Rohr des

niedrigen Carbons, mit hochfestem, zum des

Verhältnisses zu belasten. Die normale

Ausbohrung Größe und die Wandstärke sind wie pro

Standards.

-

Das

Kalorisieren ist bis zu einer Tiefe von 100 bis

150 Mikrons.

-

Die

refraktäre keramische Schicht ist von den

speziellen hohen Tonerdematerialien geben

höheren Widerstand gegen das Scheiden bei den

hohen Temperaturen.

Ein

Vergleich zwischen Massenstahl leitet, kostspielige

legierter Stahl-Rohre und Rohre des rostfreien

Stahls unter unterschiedlichen ätzenden Bedingungen

ist, wie folgt:

Es kann gesehen werden, daß kalorisierte Rohre

besser und im Vergleich mit Üblichen oder Rohren des

legierten Stahls unter verschiedenen Bedingungen der

Korrosion und des Gebrauches ökonomisch sind, die in

den unterschiedlichen Industrien angetroffen werden.

Warum bilden die kalorisierten Lanze-Rohre, die im

Sauerstoffstahl benötigt werden? Bei

Stahlherstellung durch geöffneten Herd oder

elektrischen Ofen, die Verbrauch Rate der Lanzerohre

für hohes Verhältnis der

Sauerstoffeinspritzung-Abstichgraben ziemlich

infolge von Hochtemperatur- und strenger Oxidation.

In den allgemeinen, Stahlrohren werden als

Lanzerohre für Sauerstoffeinspritzung verwendet.

Wenn MS, das Rohre mit dieser Prozeßverbrauch Rate

der Lanzerohre behandelt werden, 6 - 7mal erhöht. Es

ist notwendig, das Rohr feuerfest als erstes zu

bilden. Spezielle Behandlung wird dann benötigt, um

das Rohr vor jedem möglichem Fallen-weg oder

Scaling-off-weg zu schützen durch Schlag oder durch

Biegungsspannung. Resultierend aus der Forschung,

die über viele Jahre geleitet wurde, wurde es, daß

die wirksamste Methode Aluminium in die Oberfläche

des Rohres zerstreuen soll entdeckt, um Abnutzung

Beweiseigenschaften auf Stahlrohr zu fördern. Das

heißt, soll das Kalorisieren an, innerhalb und

außerhalb des Stahlrohres getragen werden, um

Abnutzung und Feuerbeweiseigenschaften des Rohres zu

fördern. Aufzählen, die Vorteile des bildenden

Stahlprozesses des Sauerstoffes:

-

Die

exotherme Reaktion und die Bewegung fördern

Kohlenstoffentziehung- und Hitzeaufstieg im

Ofen, während schäumende Schlacke beseitigt

werden kann.

-

Schmelzverfahren des Vormaterials kann

beschleunigt werden.

-

Qualität des Stahls wird verbessert.

-

Wie

der Prozeß die Temperatur aufwirft.

-

Vorwähler der aufgeladen zu werden Rohstoffe

wird einfach.

-

Der

Prozeß wirft die Produktion Kapazität eines

elektrischen Ofens auf.

-

Wasserstoff, Stickstoff und nicht-metallische

Einbeziehungen können durch Oxidation beseitigt

werden.

-

Sie

macht es möglich, Chrom mit dem Gebrauch des

hohen Chromstahlschrottes zurückzugewinnen.

Kalorisierte Lanzerohre werden vorbereitet, indem

man kalorisierendes Ende zum Kohlenstoffstahl in

einer Stärke von 100-150 Mikrons auf den inneren und

Außenseiten und weiterer Schicht mit refraktären

Materialien in 200-300 Mikrons Stärke auf den

inneren und Außenseiten überträgt. Diese

Metalldiffusion (Zerstäubung) Behandlung fördert die

feuerfesten Eigenschaften der Stahlrohre. Die

Diffusion (Zerstäubung) ist eine intermetallische

Bindung, die nicht beschädigte entweder durch

mechanische Funktion wie das Verbiegen oder das

Geraderichten oder durch hohe Temperaturen erhält.

Im Kasten der allgemeinen feuerfesten Rohre, findet

Oxidation an diesem Teil der Oberfläche in

Verbindung mit der Flamme statt. Im Kasten dieser

Metall zerstreuten Rohre, wird das Metall, das an

der Oberfläche der zerstreuten Zone besteht, zu

seinem jeweiligen Oxid oxidiert, das den weiteren

Fortschritt der Oxidation und auch schmelzen

verhindert. Zum Beispiel beim Kalorisieren, wird

Aluminium zur Tonerde oxidiert, die einen sehr hohen

Schmelzpunkt 2050 0 C hat, das mit dem

Schmelzpunkt des Aluminiums verglichen wird, das

bloße 658 0 C ist.

|

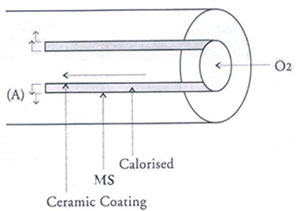

Wie im Bild gezeigt ist die spritzende

Tätigkeit des Hochdrucksauerstoffes auf

flüssigem Stahl am Upper innerhalb des Teils

des Rohres am strengsten (' A ' Punkt im

Bild). An diesem Punkt findet

die folgende Reaktion statt.

Al 4 + 3 O 2 = 2 AL 2

O 3

+ 7,608 Kalorien

Dieses ist der wesentliche Unterschied

zwischen allgemeinen feuerfesten Rohren und

Metall zerstreuten Rohren. Ein

wirkungsvolleres Resultat wird durch

keramische Schicht auf der Metall

zerstreuten Zone erreicht. Metallische Oxide

der keramischen Mittel, Karbide, Nitride und

auch feuerfester Lehm. Alkalische

Kieselsäureverbindungen werden addiert, um

die Haltbarkeit und die Hartnäckigkeit zu

verbessern. Bei keramischer Schicht ist es

notwendig, daß er vom Metall ist zerstreute

Zone ist rauh surface, damit die keramische

Schicht ein gutes Abbinden hat und nicht weg

abgezogen erhält.

|

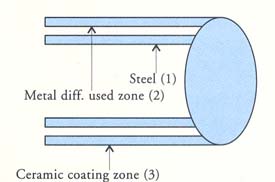

Keramische Schicht wird normalerweise auf dem Innere

und der Außenseite des Rohres durchgeführt. Die

compos

ition of the ceramic coating is as

per the kind of furnace structure and the steel /

metal produced. After cleaning the impurities on the

surface of the pipe, aluminium powder or a mixture

of aluminium and iron powder (to which halides are

added as flux) is filled up inside and outside of

the pipe and packed in a case. This then heated from

outside. The illustration shows that the mettalic

powder zone (2) adheres to the surface of metal

alloy zone (1) on one side and to ceramic coating

zone (3) on the other. Therefore the Ceramic coating

never falls off or scales off from the pipe during

the oxygen injection operation.

Comparison chart between MS pipe & Calorised pipe.

Oxygen Charge

Press. Kg/cm

2

|

Oxygen flow

rate m

3

/min

|

Charge Time

(min.)

|

Length of consumption

mm

|

Consumption rate mm/min.

|

Type of Pipe

|

Rate of MS Pipe to Calo. Lance

|

|

6.5-7

|

6.5-5

|

3

|

1950

|

650

|

MS

|

1

|

|

6.5-7

|

6.5-5

|

15

|

1290

|

86

|

CL

|

7.56

|

|

6.5-7

|

6.5-5

|

15

|

1420

|

94

|

CL

|

6.91

|

|

6

|

6

|

3

|

2430

|

809

|

MS

|

1

|

|

6

|

6

|

10

|

1150

|

115

|

CL

|

7.03

|

|

6

|

6

|

10

|

890

|

89

|

CL

|

9.03

|

|

5.5-6

|

5.5

|

3

|

1860

|

620

|

MS

|

1

|

|

5.5-6

|

5.5

|

10

|

840

|

84

|

CL

|

7.38

|

|

5.5-6

|

5.5

|

10

|

1070

|

107

|

CL

|

5.79

|

|

6.6

|

6.3

|

3

|

1830

|

610

|

MS

|

1

|

|

6.6

|

6.3

|

10

|

610

|

61

|

CL

|

10

|

|

6.6

|

6.3

|

10

|

1070

|

107

|

CL

|

5.70

|

|