|

PIPES CALORISÉES

Dans ces surfaces intérieures et externes

des pipes soudées par MME. sont donnés un

traitement de calorisation, sous la haute

température dans laquelle la diffusion de

l'aluminium a lieu dans la surface de

l'acier. Plus tard, les pipes calorisées

sont données l'enduit en céramique

sur la surface intérieure et externe. Le

traitement de calorisation et l'enduit en

céramique donnent à ces pipes une vie et une

résistance plus élevées ordinaires

supplémentaires à la corrosion à

température élevée que les pipes ordinaires

de MME. et les pipes chères d'acier

inoxidable et allié normalement utilisées

dans l'oxygène lancing dans des fours d'arc

électrique et des usines et des raffineries

chimiques. La vie moyenne des pipes enduites

calorisées et en céramique est 7 - 9 fois

plus que cela des pipes ordinaires de MME.

et des pipes d'acier inoxydable. Des pipes

enduites calorisées et en céramique sont

utilisées dans les secteurs exigeant des

applications à hautes températures et

corrosives comme suit:

-

Échangeurs de chaleur,

manipulant le gaz chaud et

corrosif.

-

Tubes À ailettes.

-

Conduits de gaz pour TELLEMENT

2 & gaz de H

2 S.

-

Tubes de Reformer.

|

-

Tubes de régénérateur.

-

Tubes de fumée de raffinerie.

-

Tubes de four de pyrolyse

d'éthylène.

-

Pipes lancing de l'oxygène dans

des usines d'acier allié et des

fondeurs de cuivre.

|

Ils sont employés en tant que mieux et

matériel de construction meilleur marché

dans les équipements suivants:

-

Chaudières

-

Brûleurs

-

Récupérateur

-

Thermowell

-

Ventilateur de suie

-

Préchauffeur d'air

|

-

Les lignes de transfert

-

Échangeurs de chaleur

-

Réchauffeur de raffinerie

-

Réacteurs chimiques

-

Condensateurs de soufre

-

Échangeur de fluidisation de lit

|

|

CARACTÉRISTIQUES

:

|

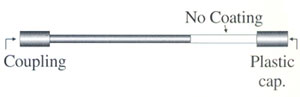

Dactylographiez à I les deux

extrémités filetées avec un accouplement et

un chapeau en plastique.

|

|

|

Extrémités plates du type II.

|

|

|

Les extrémités plates du type III avec

une ont serré l'accouplement.

|

|

-

La

pipe est une pipe à parois minces spéciale de

bas carbone, avec de haute résistance pour peser

le rapport. La taille d'alésage et l'épaisseur

de paroi normales sont selon des normes.

-

La

calorisation est jusqu'à une profondeur de 100 à

150 microns.

-

L'enduit en céramique réfractaire est des

matériaux élevés spéciaux d'alumine donnent une

résistance plus élevée contre la délitescence à

températures élevées.

Une

comparaison entre l'acier de masse siffle, les pipes

chères d'acier allié et les pipes d'acier inoxydable

dans différentes conditions corrosives est comme

suit:

Il peut voir que les pipes calorisées sont

meilleures et économiques en comparaison de

l'ordinaire ou des pipes d'acier allié dans les

diverses conditions de la corrosion et de

l'utilisation, qui sont produites dans différentes

industries.

Pourquoi est-ce que des pipes calorisées de lance

sont nécessaires dans la sidérurgie de l'oxygène? En

cours de fabrication en acier par le four Thomas ou

le four électrique, le taux de consommation de pipes

de lance pour le rapport plutôt élevé de truies

d'injection de l'oxygène dû à l'oxydation à hautes

températures et grave. En général, des pipes en

acier sont employés comme pipes de lance pour

l'injection de l'oxygène. Si la MME. que des pipes

sont traitées par ce taux de processus de

consommation de pipes de lance augmentera 6 - 7

fois. Il est nécessaire de rendre la pipe ignifuge

dans un premier temps. Le traitement spécial est

nécessaire alors pour protéger la pipe contre

n'importe quel tomber-au loin ou graduation-au loin

par choc ou par tension de pliage. En raison de la

recherche conduite sur beaucoup d'années, on l'a

découvert que la méthode la plus efficace est de

répandre l'aluminium dans la surface de la pipe,

afin de favoriser des propriétés de preuve d'usage

sur la pipe en acier. C'est-à-dire, la calorisation

doit être portée à, à l'intérieur et à l'extérieur

de de la pipe en acier pour favoriser des propriétés

de preuve d'usage et de feu de la pipe. Pour

énumérer, les avantages du processus sidérurgique de

l'oxygène:

-

La

réaction exothermique et l'agitation favorisent

l'élévation de décarbonisation et de chaleur

dans le four, alors qu'on peut éliminer des

scories écumantes.

-

La

fusion du matériel secondaire peut être

accélérée.

-

La

qualité de l'acier sera améliorée.

-

Comme le processus soulève la température.

-

Le

choix des matières premières premières à charger

devient facile.

-

Le

processus soulève la capacité de production d'un

four électrique.

-

On

peut éliminer de l'hydrogène, l'azote et les

inclusions non métalliques par l'oxydation.

-

Elle permet pour récupérer le chrome avec

l'utilisation de la haute chute d'acier au

chrome.

Des

pipes calorisées de lance sont préparées en rendant

la finition de calorisation à l'acier du carbone

dans une épaisseur de 100-150 microns sur les

surfaces intérieures et externes et davantage

d'enduit avec les matériaux réfractaires en 200-300

microns d'épaisseur sur les surfaces intérieures et

externes. Ce traitement de diffusion en métal

favorise les propriétés ignifuges des pipes en

acier. La diffusion est un lien inter-metallic, qui

n'obtient pas a endommagé par le fonctionnement

mécanique comme le recourbement ou le redressage ou

par les températures élevées. Dans le cas des pipes

ignifuges générales, l'oxydation a lieu à cette

partie de la surface en contact avec la flamme. Dans

le cas de ces pipes diffuses par métal, le métal

existant sur la surface de la zone diffuse est oxydé

à son oxyde respectif, qui empêche le progrès

supplémentaire de l'oxydation et également de la

fonte. Par exemple, dans la calorisation,

l'aluminium est oxydé à l'alumine, qui a un point de

fusion très élevé 2050 0 C comparés au

point de fusion de l'aluminium, qui est seuls 658

0 C.

|

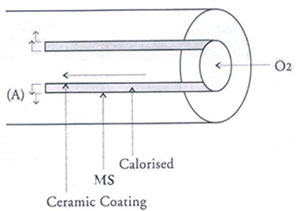

Comme montré dans l'image l'action

d'éclaboussement de l'oxygène à haute

pression sur l'acier fondu est la plus grave

au haut à l'intérieur d'une partie de la

pipe (point de 'A 'dans l'image). En ce

moment la réaction suivante a

lieu.

Al 4 + 3 O 2 = 2 AL 2

Calories De O

3 + 7,608

C'est la différence essentielle entre les

pipes ignifuges générales et les pipes

diffuses par métal. Un résultat plus

efficace est obtenu par l'enduit en

céramique sur la zone diffuse par métal.

Oxydes métalliques de moyens en céramique,

carbures, nitrures et également argile

ignifuge. Des silicates alkalins sont

ajoutés pour améliorer la longévité et la

ténacité. En cours d'enduit en céramique il

est nécessaire qu'il apprêtent du métal est

zone diffuse est rugueux de sorte que

l'enduit en céramique ait une bonne liaison

et

not get peeled off.

|

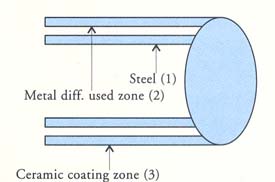

Ceramic coating is carried out usually on the inside

and outside of the pipe. The composition of the

ceramic coating is as per the kind of furnace

structure and the steel / metal produced. After

cleaning the impurities on the surface of the pipe,

aluminium powder or a mixture of aluminium and iron

powder (to which halides are added as flux) is

filled up inside and outside of the pipe and packed

in a case. This then heated from outside. The

illustration shows that the mettalic powder zone (2)

adheres to the surface of metal alloy zone (1) on

one side and to ceramic coating zone (3) on the

other. Therefore the Ceramic coating never falls off

or scales off from the pipe during the oxygen

injection operation.

Comparison chart between MS pipe & Calorised pipe.

Oxygen Charge

Press. Kg/cm

2

|

Oxygen flow

rate m

3

/min

|

Charge Time

(min.)

|

Length of consumption

mm

|

Consumption rate mm/min.

|

Type of Pipe

|

Rate of MS Pipe to Calo. Lance

|

|

6.5-7

|

6.5-5

|

3

|

1950

|

650

|

MS

|

1

|

|

6.5-7

|

6.5-5

|

15

|

1290

|

86

|

CL

|

7.56

|

|

6.5-7

|

6.5-5

|

15

|

1420

|

94

|

CL

|

6.91

|

|

6

|

6

|

3

|

2430

|

809

|

MS

|

1

|

|

6

|

6

|

10

|

1150

|

115

|

CL

|

7.03

|

|

6

|

6

|

10

|

890

|

89

|

CL

|

9.03

|

|

5.5-6

|

5.5

|

3

|

1860

|

620

|

MS

|

1

|

|

5.5-6

|

5.5

|

10

|

840

|

84

|

CL

|

7.38

|

|

5.5-6

|

5.5

|

10

|

1070

|

107

|

CL

|

5.79

|

|

6.6

|

6.3

|

3

|

1830

|

610

|

MS

|

1

|

|

6.6

|

6.3

|

10

|

610

|

61

|

CL

|

10

|

|

6.6

|

6.3

|

10

|

1070

|

107

|

CL

|

5.70

|

|